Der Werkzeugmaschinenhersteller GROB gilt als Spezialist für komplexe Fertigungssyteme, in denen Bearbeitungszentren und Montageeinrichtungen für die Produktion von Motoren, Getrieben und anderen Fahrzeugkomponenten komplett automatisiert zusammenarbeiten.

Neben diesen Systemen für die Automobilindustrie liefert das global operierenden Familienunternehmen mit seinen über 6.000 Mitarbeitern, auch universell einsetzbare 5-Achs-Universal-Bearbeitungszentren für verschiedenste Branchen.

GROB erwirtschaftete 2016 einen Umsatz von rund 1,3 Mrd. Euro und produziert an seinem Stammsitz in Mindelheim und in drei Werken in Brasilien, in China und in den USA.

Digitalisierung in der Fertigung

Nach Ansicht von Experten lassen sich mit der Umsetzung von Industrie-4.0-Konzepten je nach Branche Produktivitätssteigerungen von bis zu 30 % realisieren. Während in der Automobilindustrie die Vernetzung und Digitalisierung schon weit fortgeschritten ist, sind kleine und mittelständische Unternehmen (KMU) gerade dabei, geeignete Prozesse zu implementieren.

Um die Digitalisierung zu vereinfachen, hat GROB das System GROB-NET4Industry initiiert, das zahlreiche Tools zur Verfügung stellt, die die Produktivität steigern können. „Wir haben beobachtet, dass viele unserer KMU-Kunden sehr leistungsfähige Universalmaschinen bei uns kaufen, diese dann aber nicht optimal auslasten können“, stellt Markus Frank fest, der bei GROB als Produktmanager für den Bereich GROB-NET4Industry zuständig ist. Nach seiner Erfahrung fehlt es bei vielen Unternehmen an der Umsetzung von integrierten Prozessen: „Der Workflow, die Überprüfung und Freigabe von NC-Programmen oder die Anbindung an ein ERP-System sind in vielen Fällen nicht digital.“

Ein typisches Beispiel sind Unternehmen, deren Bearbeitungszentren zwar im Dreischicht-Betrieb laufen, in denen aber nur in den ersten beiden Schichten qualifizierte Mitarbeiter für die NC-Programmierung tätig sind. Wird dann in der Nachtschicht auf eine neue Serie umgestellt, kann es sehr lange dauern, bis das erste Bauteil der Serie produziert wird.

GROB-NET4Industry verbessert die werksübergreifende Transparenz innerhalb der Produktionsprozesse. Die Kunden können die verschiedenen Module gemäß ihrer jeweiligen Anforderungen kombinieren und so die Vernetzung und Digitalisierung in der Produktion vorantreiben. Eine papierlose Kommunikation sorgt dabei für eine höhere Produktivität. Ein Beispiel ist das Modul GROB4Connect, das eine nahtlose Anbindung an ERP-Systeme möglich macht. Für diese Lösung wurde das Unternehmen 2015 mit dem Intec-Preis ausgezeichnet. Aktuell besteht GROB-NET4Industry aus zehn Modulen, die der Kunde auch als On-Premise-Software auf eigenen Systemen installieren kann. Alternativ bietet GROB mit dem GROB4Portal auch eine eigene Cloud-Lösung an. „Alle Software-Module setzen wir auch für unsere eigene Produktion in Mindelheim ein“. Dies nennt Markus Frank als einen wesentlichen Unterschied zu Lösungen des Wettbewerbs: „Wir entwickeln alle Tools so, dass sie auch praktikabel sind.“

Das passende Bedienkonzept an der Maschine

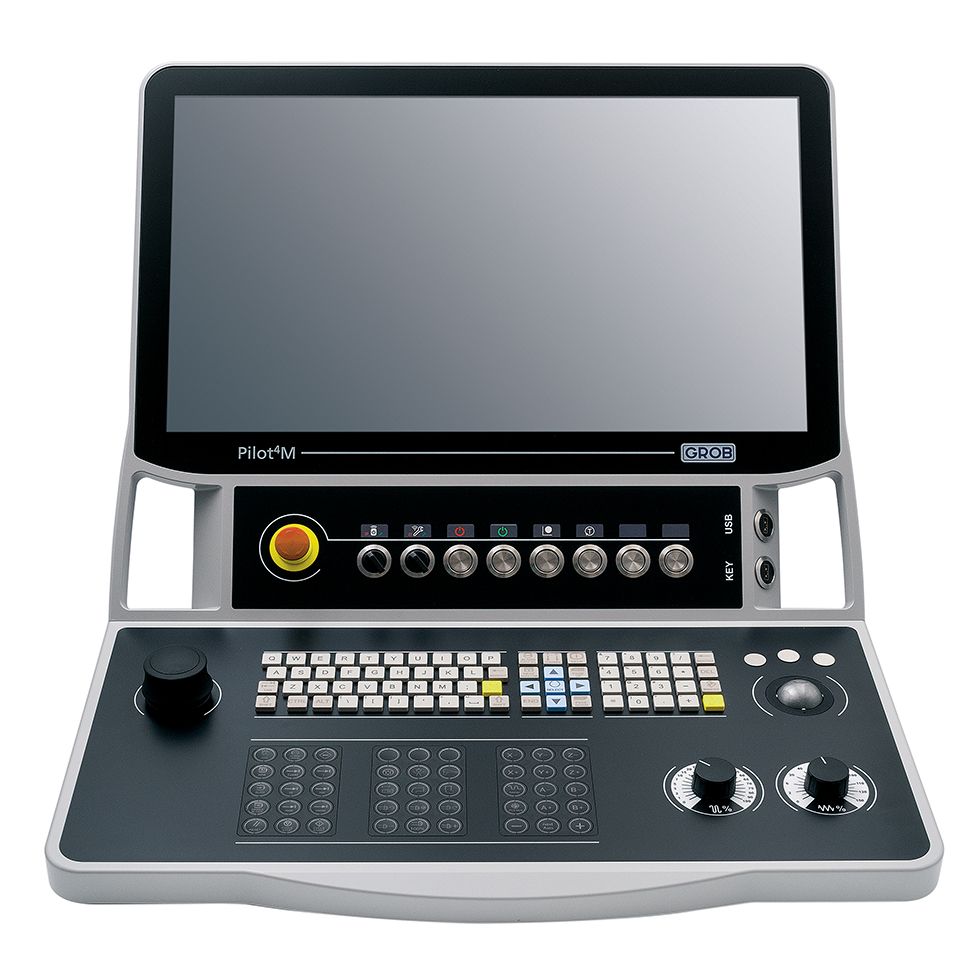

„Wir wollen dem Kunden eine Lösung bieten, die die Auslastung seiner Maschine steigern kann“, betont Markus Frank. Dazu gehört zusätzlich zu den Software-Tools auch eine passende Hardware-Plattform. Zusammen mit Schubert System Elektronik hat GROB deswegen ein neues Bedienpanel entwickelt. Die Bedienung der Bearbeitungszentren erfolgte bisher mit Standard-Komponenten der NC-Steuerungshersteller. „Mit diesen klassischen Bedienoberflächen von CNC-Maschinen ist die Integration in übergeordnete IT-Systeme allerdings schwierig und die Möglichkeiten der Individualisierung sind beschränkt“, nennt der Produktmanager wichtige Gründe dafür, dass GROB auf eine Eigenentwicklung setzt. Erschwerend kommt hinzu, dass die verschiedenen Steuerungshersteller unterschiedliche Systeme verwenden, sodass einzelne Module mehrfach entwickelt werden müssen. Das neue Bedienpanel, GROB4Pilot, basiert auf einem lüfterlosen Panel-PC mit 24“-Touch-Display.

Das Framework von Schubert System Elektronik, das auf dem Panel-PC läuft, ermöglicht es, verschiedene Applikationen gleichzeitig darzustellen. Die Oberfläche der NC-Steuerung läuft in einem Fenster, das Look and Feel und die Bedienung bleiben dabei exakt gleich, sodass Bediener sich nicht umstellen müssen. Auf dem großen Touch-Display ist viel Platz für zusätzliche Fenster mit anderen Applikationen, wobei die Benutzeroberfläche individuell anpassbar ist. Die Applikationen – Tools aus dem GROB-NET4Industry Softwarepaket– können parallel zur Maschinenbedienung verwendet werden. CAD/CAM-Applikationen, ein 3D-Bauteil-Viewer oder eine Werkzeugverwaltung laufen genauso, wie der Zugriff auf das GROB4Portal oder auf ERP-, PLM- und MES-Systeme. Auch das Videobild einer Arbeitsraumkamera kann in einem separaten Fenster eingeblendet werden.

Anwenderorientierte Features

Bei der gemeinsamen Entwicklung profitierte GROB von dem Hardware- und Software-Know-how von Schubert System Elektronik. Das große Display im 16:9-Format hat eine Auflösung von 1920 x 1080 Pixel und ermöglicht eine Multitouchbedienung. Neben dem Display sind im GROB4Pilot noch verschiedene weitere Bedienelemente vorhanden. Die Haptik der optimierten Tastatur ist durchaus mit einer Bürotastatur vergleichbar. Allerdings erfüllt sie, wie das gesamte Bedienpanel, die Schutzart IP54 und verfügt über „Sondertasten“. Neben einem Trackball gibt es zum Beispiel eine 3D-Spacemaus, mit der sich CAD/CAM-Programme wie gewohnt bedienen lassen sowie ja nach Funktion, individuell beleuchtete Tasten. „Damit können wir die Benutzerführung verbessern“, erklärt Markus Frank: „Nur die Tasten, die in der aktuellen Situation verwendet werden können, sind auch beleuchtet.“ Fehlbedienungen werden so vermieden, und das zeitraubende Suchen nach der richtigen Taste entfällt.

Bei der Entwicklung hat GROB besonderen Wert darauf gelegt, dass alle Bedienelemente dort platziert sind, wo sie nach Meinung der Bediener hingehören. Das flexible System lässt auch eine Anpassung an die Bedienung durch Links- oder Rechtshänder zu. Das GROB4Pilot hat zwei USB-Schnittstellen, von denen eine für das Einlesen von Daten vorgesehen ist. „Die zweite USB-Schnittstelle dient der Benutzerauthentifizierung“, erklärt Markus Frank: „Damit können verschiedene Berechtigungsstufen bei der Maschinenbedienung verwaltet werden.“ Beispielsweise lässt sich die Änderung von NC-Programmen auf einen Benutzerkreis mit der entsprechenden Qualifikation beschränken. „Insgesamt“, so der Produktmanager, „können wir mit dem neuen Bedienpanel die Usability so gestalten, wie sie sich der Bediener der Maschine vorstellt.“ Das neue Bedienpanel ermöglicht es, verschiedene Funktionalitäten parallel zu erledigen. Im Ergebnis wird die Bedienung der Maschine beschleunigt und die Produktivität erhöht.

"Mit Schubert System Elektronik steht ein Partner zur Verfügung, der alles aus einer Hand liefern und ein solches Projekt in einem engen Zeitrahmen realisieren kann. Die Umsetzung ging für ein Projekt dieser Komplexität sehr schnell."

Markus Frank, Produktmanager für den Bereich GROB-NET4Industry