Was ist Edge Computing und weshalb ist es für Unternehmen der Industrie 4.0 wichtig?

Als „Edge“ (deutsch „Kante“) bezeichnet man den Rand eines technischen Informationsnetzwerks, an dem virtuelle und reale Welt aufeinander treffen. In einer dezentralen IT-Architektur werden anfallende Daten nicht im Rechenzentrum, sondern direkt an diesem Übergang verarbeitet und bei Bedarf in die Cloud verschoben. Edge Computing ermöglicht an dieser Stelle die Datenvorverarbeitung in Echtzeit: Gesammelte Daten werden lokal nach definierten Kriterien verdichtet. Erste Analyseergebnisse können nun direkt an die Endgeräte rückgekoppelt oder weiterverarbeitet werden. Anschließend besteht die Möglichkeit, nur relevante und damit kleinere Datenpakete in die Cloud zu transferieren, die nicht für sich allein nutzbar sind.

Durch die Reduzierung der Datenmenge werden stationäre Server entlastet, aber auch die laufenden Kosten für die Datenübertragung und die Cloud reduziert. Diese dezentrale Verarbeitung schont nicht nur Ressourcen, sondern minimiert auch das Risiko des Datenverlustes außerhalb der Anlage bzw. bei Cyber-Attacken auf die Cloud. Mittels Edge Computing können Latenzzeiten verkürzt, Datenströme optimiert und Produktionsflüsse sowie Prozesse verbessert werden.

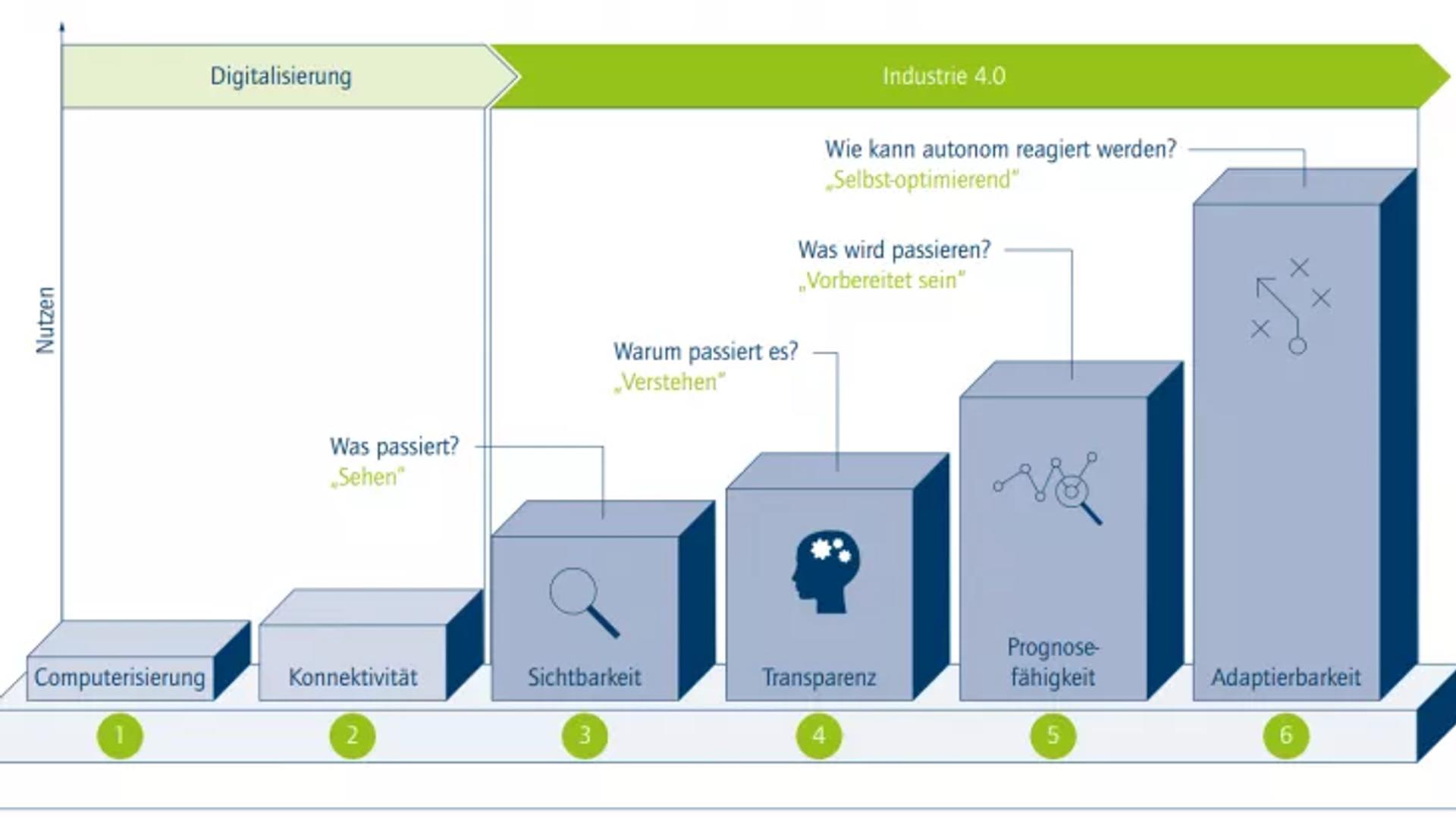

Die Vorverarbeitung ist auf der 3. Stufe des Reifegradmodells der Industrie 4.0[2] zu verorten: Sensoren erfassen eine Vielzahl an Datenpunkten und bilden damit Prozesse von Anfang bis Ende ab. Im nächsten Schritt werden die Daten sichtbar, die in der Vorverarbeitung nach ersten Relevanzkriterien analysiert werden. Die Erkenntnisse aus dieser Datenauswertung werden auf der 4. und 5. Stufe des Modells automatisiert in die Prozesse zurück gespiegelt und finden dort Anwendung, um Wirkungszusammenhänge ableiten und die Prognosefähigkeit verstärken zu können (Bsp. Predictive Maintenance). Mobile Arbeitsmaschinen (AGV / AGC) beispielsweise nutzen das Edge Computing zur lokalen Datenanalyse und schicken nur Änderungsdaten in Echtzeit in die Cloud. Von dort erhalten sie weitere Aufgaben oder das Update für ihre Navigationsdaten.

Ein kompakter Connectivity Box-PC für schlanke Lösungen

Die Prime Box Pico ist einer der kleinsten industriellen Box-PCs und zeichnet sich durch hohe Konnektivität bei zugleich besonders kompakter Bauform aus.

Innerhalb des modularen Baukastens der Produktmarke Prime Cube werden unter anderem für die innovative Prime Box Pico modulare Edge-Computing- und Softwarekonzepte realisiert. Mit Hilfe von Virtualisierungstools wie einem Echtzeit-Hypervisor können bestehende Fernwartungslösungen integriert und parallel Docker-basierte Anwendungen betrieben werden.

Die Prime Box Pico ist mit Windows 10 IoT Enterprise oder Linux einsetzbar und kann auf Wunsch mit individuell vorkonfiguriertem Betriebssystem ausgeliefert werden.

Neben WLAN, LTE oder anderen Funkerweiterungen steht mit der optionalen CAN-Bus-Erweiterung ein robuster, schneller und einfacher Feldbus zur Verfügung, der für die Lösung kleiner und kostensensitiver Applikationen im Maschinenbau immer häufiger Anwendung findet.

Edge Gateway: Effizienz, geringer Aufwand und hohe Datensicherheit

Im Zuge des IIOT müssen OT (Operational Technology) und IT (Informational Technology) zunehmend stärker miteinander verbunden werden.

Hier kommt das Edge Gateway zum Einsatz. Steuerungs-, Datenverarbeitungs- und die Schnittstelle zur Cloudebene können auf einem Gerät vereint werden.

Das daraus resultierende Edge Gateway bündelt fünf wichtige Funktionalitäten: Daten, die aus der Maschine extrahiert werden, die Steuerung/HMI und die Datenvorverarbeitung beschreiben das eigentliche Edge Computing. Das leistungsstarke Edge Gateway "GS.Gate" übernimmt zusätzlich die Cloud-Anbindung und den Remote-Zugriff bis auf die Sensorebene.

Die Komprimierung auf ein Gerät bedeutet Kostenersparnis, weniger Maintenance- und Ressourcen-Aufwand und mehr Platz im Schaltschrank.

Die Anwender haben statt mehrerer nur einen Ansprechpartner für Steuerung, Cyber Security sowie die Datenverarbeitung. Letztere ist dank der Edge Computing Lösung unabhängig von der eigentlichen Prozessaufgabe der Maschine, was bedeutet, dass die Maschine weiter läuft, auch wenn die Cloud bzw. die Internetanbindung einmal ausfallen sollte. Die benötigten Daten werden in diesem Fall lokal zwischengespeichert und gesichert, bis sie wieder in die Cloud transferiert werden können.

Durch die Vorverarbeitung bleiben Rohdaten außerdem bei der ursprünglichen Quelle. Unternehmenskritische oder sensible Daten sind besser geschützt, das Risiko des Datenmissbrauchs wird reduziert.

Die prozessnahe Datenanalyse vereinfacht außerdem die vorausschauende Wartung und Qualitätssicherung. Dies bringt neben der Erfüllung der Echtzeitanforderungen einen unmittelbaren, positiven Effekt auf die Produktivität mit sich.

„Hardware follows software“ bestimmt die Zukunft

Der Erfolg anwendungsgerechter IIoT-Lösungen wird künftig stark von adäquaten Softwarekomponenten abhängen, während Hardware und Mechanik als generischer Anteil des Gesamtkonzepts die Basis bilden. Skalierbare Plattformen kombinieren beide Teile und ermöglichen die Realisierung individueller Anforderungen.

War Vernetzung früher sehr teuer und aufwendig, ist die optimale Anbindung von Sensoren aus der OT-Ebene an die Cloud heute mittels Edge Computing günstig und unkompliziert realisierbar. Durch die Reduzierung der Datenmenge kann die Anbindung mit einfacher und zugleich robuster Technologie erfolgen.

So ist beispielweise der Netzwerkstandard IoT NarrowBand, der auf LTE und 5G basiert, auf eine geringe Bandbreite ausgerichtet. Die einfachen Funkmodule bilden nur die notwendigen Funktionen ab, wodurch die Technologie besonders preisgünstig, robust und ressourcenschonend ist.

Sie ermöglicht die direkte Anbindung an die Cloud ohne die teils aufwendige Integration in eine lokale IT-Infrastruktur.

Der richtige Partner gibt KMU Sicherheit im Entwicklungsprozess der optimalen Edge Computing Lösung

Das besonders große Datenvolumen, das im IIoT und im Kontext der Industrie 4.0 erzeugt wird, bringt einen hohen Grad an Komplexität mit sich. Unternehmen müssen sehr genau definieren, was mit den Daten geschehen soll und wie sie sie optimal einsetzen können, zum Beispiel in Bezug auf Predictive Maintenance oder Produktionsprozesse.

Während große Unternehmen meist sehr gut ausgestattet sind, herrscht bei KMU in der Industrie bzw. der Automatisierungstechnik häufig große Unsicherheit hinsichtlich IIoT und Edge Computing, die in der Regel in fehlendem Wissen oder einem Mangel an Ressourcen begründet ist. Diese Unternehmen sind auf kompetente Partner angewiesen, die sie im Entwicklungsprozess der gesamten Systemarchitektur begleiten und beraten.

Die Entwicklungsexperten von Schubert System Elektronik beraten ihre Kunden von der Sensorik über die Steuerungsebene inklusive der Definition leistungsfähiger Plattformen in Hard- und Software und der Auswahl von Betriebssystemen oder Virtualisierungs- und Hypervisor-Lösungen bis hin zur optimalen Anbindung an die Cloud unter Berücksichtigung aller relevanten Sicherheitsaspekte für die jeweilige Automatisierungsarchitektur.

Autoren der Schubert System Elektronik GmbH:

- Frank Wemken, Entwicklungsleitung

- Alexander Matt, Produktmanager Prime Cube

- Marcus Finkbeiner. Leitung Vertrieb Prime Cube

Quellen:

1 https://www.i40-magazin.de/allgemein/technik/cloud-internet-of-things/splunk-studie-zum-datenzeitalter/ ; https://www.splunk.com/2 Acatech, Industrie 4.0 Maturity Index Update 20203 Abbildung 1: Schuh, G./Anderl, R./Dumitrescu, R./Krüger, A./ten Hompel, M. (Hrsg.): Industrie 4.0 Maturity Index. Die digitale Transformation von Unternehmen gestalten – UPDATE 2020 – (acatech STUDIE), München 2020.